曹庆鑫:再吁不推废轮胎“热裂解”

近日,中国橡胶工业协会废橡胶综合利用分会顾问曹庆鑫再次呼吁,中国不宜推广废轮胎“热裂解”项目。

废轮胎热裂解项目近期投资热度又起,投资少的几千万元,多则数亿元,国家也相应出台了一些政策推动。

曹庆鑫表示,客观的说,热裂解技术环保与投资者的本意都无可非议,都是为了处理日益增多的废旧轮胎。

但他仍然有一些看法,希望引起投资者的关注与思考。

第一,关于再生橡胶和胶粉在橡胶工业中的作用。

废轮胎制造再生橡胶和胶粉是典型的中国特色,再生橡胶已经成为弥补中国生胶不足,保护环境的一项卓有成效的措施,得到国家的重视与支持。

在确保橡胶产品满足质量指标的前提下,合理掺用再生橡胶,替代或减少生胶、炭黑、橡胶助剂、填充剂等原材料,已经成为中国乃至世界橡胶制品加工企业的最佳选择。

第二,关于再生橡胶脱硫工艺的环保现状。

本世纪初,昆明凤凰橡胶、江西国燕橡胶提出尾气净化治理方案;2008年,都江堰市新时代工贸有限公司研发成功无废水、废气排放的环保常压连续脱硫的“以机代罐”工艺,将再生橡胶脱硫产生的废气、废水污染源从尾部治理转为源头控制。

在国家政策支持下,向污染挑战的创新企业不断增加,产业结构不断优化,产业升级步伐也在加快。

都江堰市新时代、江阴迈森、山东新智、泰安金山、莒县东盛、天台坤荣等众多企业研发创新的常压连续脱硫装备,有效地解决了再生橡胶脱硫工艺产生的废气废水污染。

江苏中宏环保、南京绿金人橡塑、青岛化院高分子机械研究开发中心、中胶橡胶资源再生(青岛)有限公司等,不仅解决脱硫工艺产生的废气废水污染,而且有效避免了压延工艺产生的无组织烟气排放,实现绿色生产。

再生橡胶生产工艺在清洁生产和智能化、自动化方面迈上一个新台阶,形成再生胶制造的中国特色。

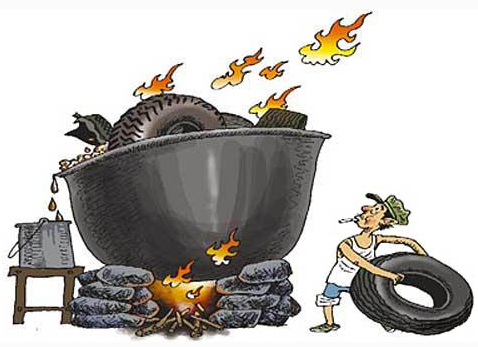

第三,关于废轮胎“热裂解”。

虽然国家在废轮胎“热裂解”项目上推动了多年,但目前除了生产“热裂解”设备的企业获得利润外,投入“热裂解”项目的企业基本依靠国家项目资金维持生存,无利可图。

他认为,废轮胎“热裂解”不符合当前中国国情,更不能作为废轮胎处理的发展方向。

在财政部、国家税务总局印发的《资源综合利用产品和劳务增值税优惠目录》中,废轮胎“热裂解”不再享受增值税50%的减免政策。

曹庆鑫建议,为了使废轮胎得到无害化处理,国家应组织开发国际通行的先进利用方式,使废轮胎依然保持具有6500大卡以上热值,进行热能利用,避免“热裂解”的热值损失。

这无疑是一步到位,既经济又节能环保的废轮胎最终科学利用措施。

曹庆鑫认为,充分利用废轮胎生产再生橡胶,是中国处理废轮胎的主要手段。中国创新的再生橡胶生产工艺技术,正在对世界废轮胎处理和利用产生越来越大的影响。

在国家“一带一路”政策引导下,中国的再生橡胶环保脱硫技术与装备引起世界关注,成功出口法国、西班牙、阿尔及利亚、卡塔尔、美国、斯洛伐克、印度、泰国、越南、新加坡等国家。

版权声明

凡注明“来源:轮胎世界网”的文字、图片和视频作品,版权均属轮胎世界网所有,任何媒体、网站或个人未经书面授权不得转载、链接、转帖或以其他方式使用;已经书面授权的,在使用时必须注明“来源:轮胎世界网”。违反上述声明者,本网站将追究其相关法律责任。

有关版权事宜请联系:13071111139 邮箱:fenglh@tireworld.com.cn